От пластмассовых бронекорпусов до турбин: один квартал из жизни советских танкостроителей

Опыт, сын ошибок трудных

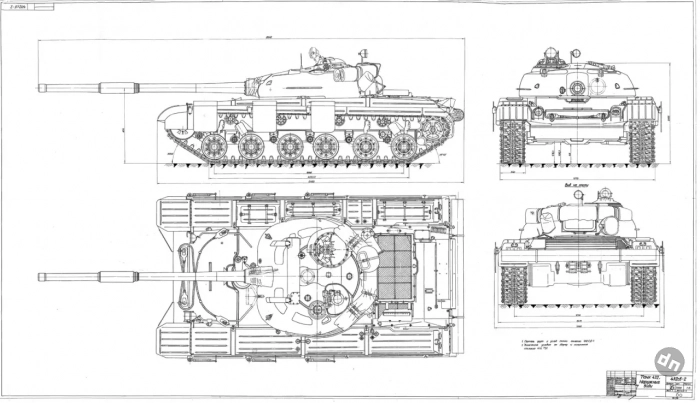

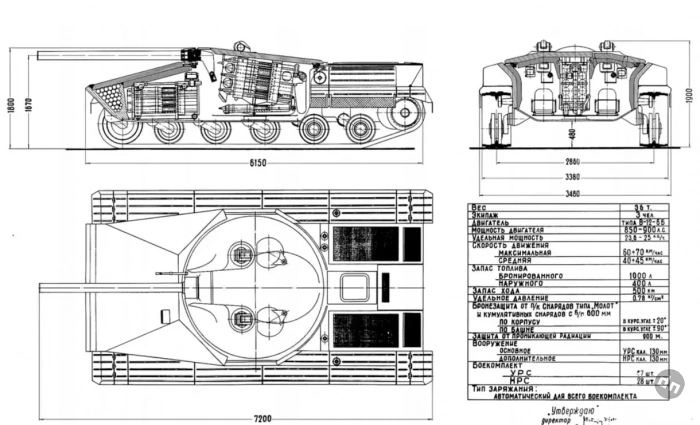

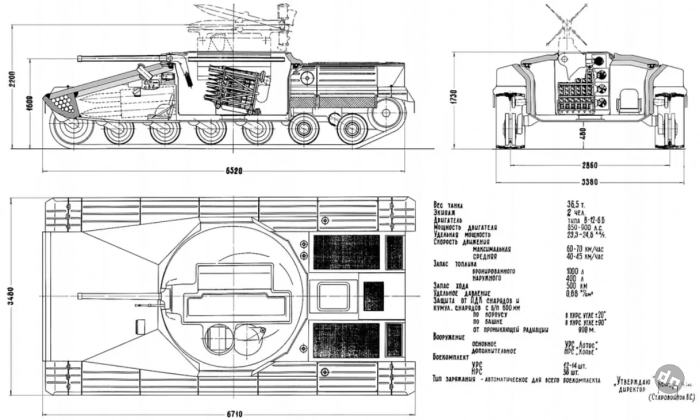

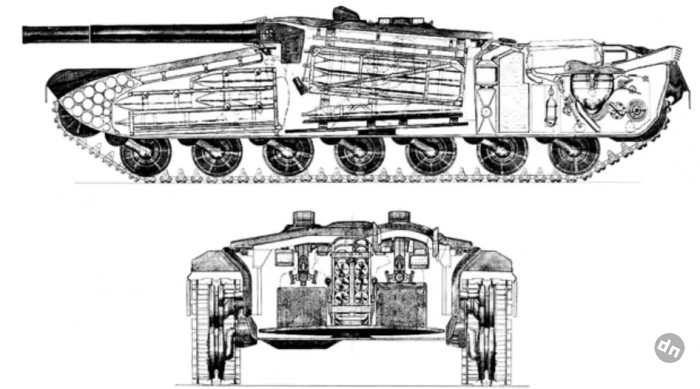

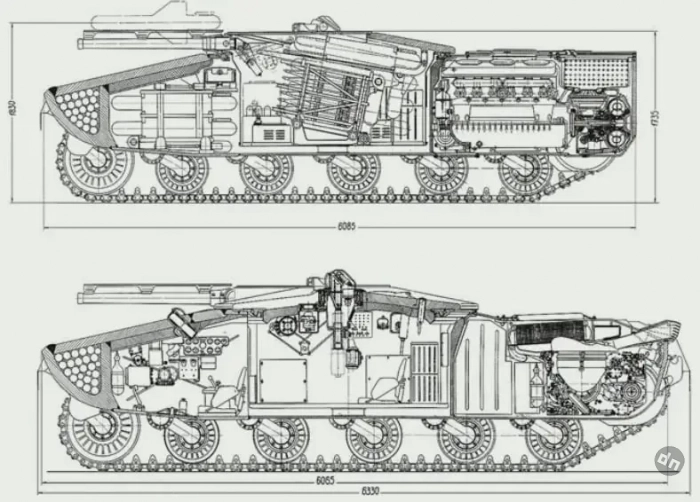

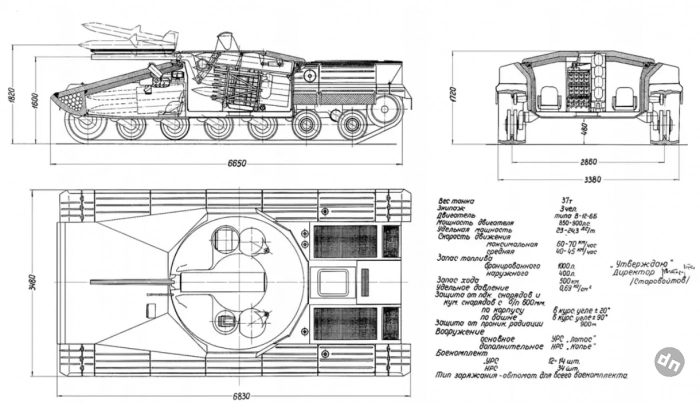

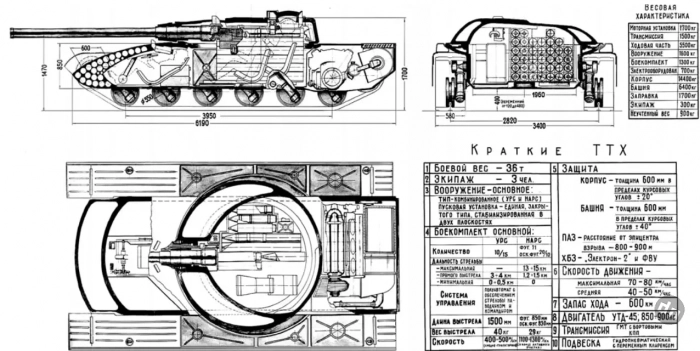

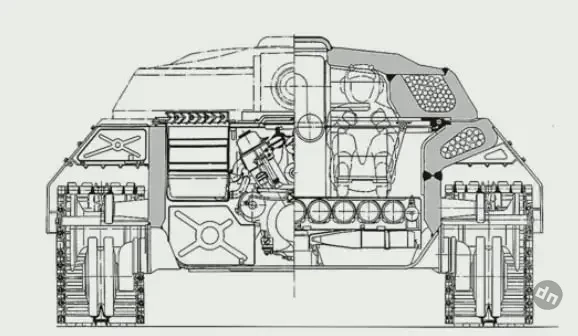

Архивы советского ВПК постепенно становятся доступными широкому кругу заинтересованных читателей. Бесценные архивы хранят многие фонды, но наиболее полным можно считать Российский государственный архив экономики, материалы которого уже не первый раз публикуются на страницах «Военного обозрения». В этот раз пришла очередь некогда совершенно секретной пояснительной записки к отчету московского филиала ВНИИ-100 (сейчас это Всероссийский научно-исследовательский институт транспортного машиностроения) за 3-й квартал 1961 года. Документ представляет срез занятости специалистов института над проблемами отечественного танкостроения. Интерес представляют не только первые наработки по алюминиевой и титановой броне, но и попытки создать пластмассовые бронекорпуса. Также раскрываются организационные моменты работы научных сотрудников ведущего института в бронетанковой отрасли. Для справки: московским филиалом ВНИИ-100 до 1967 года назывался Всесоюзный НИИ Стали. Документ публикуется с незначительными правками. Чертежи прямого отношения к отчету не имеют и призваны иллюстрировать профиль работы ВНИИ-100 в начале 60-х годов.

Пояснительная записка к отчету Филиала ВНИИ-100 за III квартал 1961 года

В истекшем III-ем квартале 1961 года Филиал, согласно утвержденному плану, выполнял научно-исследовательские работы в направлениях:

- создания комбинированной защиты танков от всех современных средств поражения (кумулятивных, бронебойных и подкалиберных снарядов, ракет и радиационного облучения);

- снижения веса образцов бронетанковой техники путем внедрения легких алюминиевых и титановых сплавов как броневого, так и конструкционного назначения;

- разработки новых малодефицитных и экономичных жаропрочных сплавов, обеспечивающих повышение мощности и форсированные режимы танковых двигателей;

- оказание технической помощи заводам танковой промышленности в области освоения изготовления новых объектов, усовершенствования технологических процессов, снижения брака и повышения производительности.

Настоящая объяснительная записка содержит краткое перечисление выполненных институтом работ с указанием, в ряде случаев, мероприятий, необходимых для обеспечения их дальнейшего бесперебойного проведения. Указанные работы, в значительной мере условно, подразделены на ряд групп, соответствующих основным проблемам, решение которых входит в профиль специализации Филиала.

Защита от проникающей радиации

Работы в этой области проводятся в ходе выполнения темы HТ2-321-61. В течение квартала были подвергнуты изучению вопросы проникания основных составляющих радиационного излучения через различные материальные преграды. Исследовались защитные характеристики комбинированных преград («сталь-свинец», «сталь-водородосодержащие материалы» и др.). В качестве перспективной защиты от нейтронного излучения испытывался ряд материалов и их комбинаций, к числу которых относятся гидриды титана, пластмасса типа ПОВ с железным наполнителем и пр. Все опыты проводились при энергии излучения, равной 0,66 Мэв.

Разработана методика расчета средств противорадиационной защиты образцов бронетанковой техники, которая в настоящее время необходима для обеспечения конструкционных работ вновь создаваемой пехотной боевой машины.

Развернута подготовка по проведению дальнейших исследований в полевых условиях. Изготовлен полевой переносный генератор типа НГ-200. На полигоне НИИ-58 выделен специальный земельный участок.

Для обеспечения дальнейшего своевременного и бесперебойного обеспечения темы необходимо в максимально короткие сроки провести ряд строительных и земляных работ по оборудованию участка (нивелировка, ограждение и пр.).

Активные методы защиты от кумулятивных снарядов

Тема ТМ-921-59. В ходе разработки активных методов противокумуляционной защиты были спроектированы и изготовлены две плиты размерами 1,2х2,5 метра и толщиной 100 и 80 мм, снабженные противокумуляционными приспособлениями, действующими по принципу «осколков». Плиты отправлены на испытание в воинскую часть 68054. Заканчивается изготовление опытного сектора башни объекта 432, способного воздействовать на кумулятивную струю методом динамической защиты.

Кроме того, в ходе работ по теме были проведены широкие исследования способности различных материалов и их комбинаций пассивно противостоять действию кумулятивных снарядов калибров от 85 до 122 мм. При этом были испытаны системы «сталь-стеклопластик» и «алюминий-сталь», применительно к броневым деталям объектов 432 (Т-64) и 287 (ракетный безбашенный танк, в серию не пошел).

Большие затруднения возникают в результате систематических задержек в проведении стрельбовых испытаний на полигоне воинской части 68054, что создает угрозу своевременному выполнению плана IV квартала.

Разработка многослойной броневой защиты танков

В ходе выполнения тем ТМ-671-60 и TM-719-60 были разработаны два варианта трехслойной составной брони: «титан-алюминий-титан» и «сталь-алюминий-сталь», обеспечивающие защиту от мощных современных подкалиберных и кумулятивных снарядов системы «Молот». Первая из указанных комбинаций дает около 40 %, а вторая около 33 % выигрыша в весе по сравнению со стальной броней равных защитных качеств.

Проведены стрельбовые испытания плит и опытных трехслойных секторов.

Результаты работы использованы при конструировании, отливке и термообработке 2-х опытных башен для объекта 432 из трехслойной брони – «сталь-алюминий-сталь». Эти башни, изготовленные по заданию ГКОТ (тема НОЗ-999-61), в настоящее время подготавливаются к полигонным испытаниям.

По теме ТМ-782-61 был установлен наиболее оптимальный тип и состав стеклопластовых плит, предназначенных для изготовления комбинированной многослойной брони. Совместно с НИИПМ (Институт пластмасс) отработана технология их изготовления. Отстрел комбинированной брони («сталь-стеклопластик») позволил установить основные параметры, необходимые для расчета и конструирования защиты подобного типа для объекта 432.

Одновременно был исследован ряд других металлических материалов, способных в комбинации со стеклопластом давать надежную броневую защиту. При этом было показано, что применение титанового сплава ОТ4-1 с подбоем из стеклопластика позволяет, не снижая уровня защиты, уменьшить вес брони по сравнению с системой – «сталь-стеклопластик» на 25-30 % или же значительно усилить защитные свойства при сохранении того же веса. Так, например, верхняя лобовая деталь объекта 422, изготовленная из сплава ОТ4-1 с подбоем из стеклопластика, без увеличения веса и при одинаковом уровне радиационной защиты, не дает сквозных пробоин при обстреле подкалиберными снарядами системы «Молот» и кумулятивными снарядами, пробивающими до 550 мм стальной брони средней твердости.

В IV квартале, с целью изыскания возможности упрощения технологии производства, будут производиться исследования новых вариантов системы «сталь-стеклопластик» (многослойный подбой и др.). Для дальнейшей проверки защитных свойств сплава ОТ4-I необходимо в ближайшее время начать изготовление макета бронекорпуса из титановой брони с подбоем из стеклопластика.

Разработка алюминиевой брони

В ходе выполнения темы TM-719-60 были проведены стрельбовые испытания опытной кованой брони из алюминиевых сплавов АMг6 и АМг7. Стрельбы проводились бронебойными снарядами калибра 122 мм при углах встречи в 60° и выше. Испытания показали, что применение указанной брони без снижения степени защиты может обеспечить от 15 до 35 % выигрыша в весе по сравнению со сталью.

По теме КТ2-010-60, в соответствии с утвержденной программой, были проведены испытания танка с алюминиевым корпусом. Испытания включали преодоление препятствий на большой скорости; стрельбы, буксировку, развороты на косогоре и преодоление вертикальной стенки. В результате испытаний выявлены хорошие эксплуатационные качества алюминиевых корпусов. Наряду с этим при испытаниях была установлена недостаточная прочность ряда алюминиевых деталей ходовой части (кронштейны, ленивцы и упоры балансиров). Этот недостаток был устранен путем соответствующих конструктивных изменений.

Филиалом были разработаны временные технические условия на изготовление алюминиевых корпусов и составлены технологические инструкции, по которым в настоящее время на СТЗ, согласно постановлению Правительства, при постоянной технической помощи Филиала ведется изготовление трех новых опытных алюминиевых корпусов. Работу предполагается закончить в IV квартале.

Исследования возможности применения противопульных алюминиевых преград для защиты легких танков и корпусов бронетранспортеров, выполняемые по теме ТМ-744-61, показали, что оптимальную противопульную стойкость имеют алюминиевые сплавы, обладающие временным сопротивлением, равным 50-60 кг/мм2 и твердостью в 145-160 единиц по Бринелю. Применение таких сплавов позволит сократить дистанцию непробития на 100 метров.

Дальнейшие работы в этом направлении проводятся по пути изыскания сплавов, с указанными характеристиками, обладающих способностью давать надежные сварные соединения. Одновременно, применительно к требованиям производства бронекорпусов, будет уточнена существующая методика оценки свариваемости алюминиевых сплавов.

Разработка титановой брони

При выполнении запланированных работ по теме TM-744-59 был доказан ряд преимуществ брони из титанового сплава ОТ-4 по сравнению со сталью. В качестве защиты от бронебойных и подкалиберных снарядов систем «Молот» и «Рапира» титановая броня, при равной со сталью стойкости, обеспечивает выигрыш в весе, равный примерно 30 %. При отстреле кумулятивными снарядами существующих калибров этот выигрыш повышается до 35 %. Разработана технология плавки, литья и проката броневых плит из сплава ОТ-4. Существенные затруднения встретились при решении вопросов сварки титановой брони, которые являются первоочередной задачей дальнейших работ.

В результате лабораторных опытов, проведенных по теме TМ-671-60, были получены данные, доказывающие возможность использования электрошлакового метода плавки для получения литых титановых броневых плит, защитные свойства которых близки к свойствам катаного металла. Продолжаются работы по исследованию опытных слитков и определению режимов термической обработки литой титановой брони.

По теме КД3-999-61 проводилось исследование влияния легирующих элементов (марганца, железа и молибдена) на механические свойства титана и титано-алюминиевых сплавов при динамических и статических нагрузках. В результате этих работ было подтверждено значительное влияние указанных добавок при статическом и отсутствие этого влияния при динамическом приложении нагрузки (удар бронебойного снаряда). При этом было установлено, что малолегированные сплавы типа ОТ4-1 имеют оптимальное сочетание механических свойств. Доказано также, что стойкость и живучесть технически чистого титана, в большой степени зависящая от содержания кислорода, в определенных условиях достигает уровня сплава ОТ4-1.

Разработка пластмассовых бронекорпусов

Работы в этом направлении проводились в ходе выполнения темы ТМ-792-60. Из стеклопласта в натуральную величину был изготовлен макет корпуса плавающего танка и испытан отстрелом по утвержденной программе. Испытания подтвердили результаты, полученные ранее, при отстреле стеклопластовых плит. Экспериментальная часть этой работы в основном закончена.

В IV квартале намечается провести подробный сравнительный анализ тактико-технических параметров стеклопластовых и стальных бронекорпусов по весу, пулестойкости, защите от радиации, вероятности обнаружения приборами инфракрасной и радиолокационной разведки и т. п.

На основании этого анализа предполагается наметить область применения пластмассовых бронекорпусов и определить их место в общей системе бронетанковой техники.

Разработка вопросов сварки и соединения деталей бронетанковой техники

В течение III квартала работам в этой области уделялось весьма большое внимание в связи с расширением номенклатуры материалов, применяемых в современном танкостроении и большой перспективностью внедрения в бронепроизводство титановых и алюминиевых сплавов.

По теме TM-854-60 было произведено изучение кинетики реакций образования интерметаллидных фаз, имеющих место при сварке алюминия с титаном и алюминия с железом. Разработаны методы автоматической и ручной сварки алюминия с титаном, дающие сварной шов удовлетворительного качества (проверено отстрелом снарядами калибра 37 мм). На основе этих методов в настоящее время ведутся работы по сварке небольшого макета бронекорпуса из сплавов АМг6 и ОТ-4. Разработаны также способы получения биметалла из указанных сплавов методом совместной прокатки плит. Исследование свариваемости алюминия с железом показало, что наилучшие результаты дает сварка пайка с применением припоев из цинка и кадмия.

В IV квартале предполагается закончить работу проверкой и уточнением полученных данных и отстрелом сварных плит (алюминий-титан).

По теме ТМ-856-60 в результате проведенных опытных работ по сварке титановых сплавов толщиной 135-140 мм достигнута, стабильно получаемая, ударная вязкость сварного шва равная 4,5-4,8 кгм/см2. Решающее значение имеет при этом качество флюса (фтористого кальция). Хорошие результаты дает введение в состав флюса до 0,075 % соединений рения, а также дополнительная защита ванны струей аргона. Попытка применения при сварке проволоки из сплава ОТ-4 успеха не имела; лучшие результаты дает вакуумированная титановая проволока ВТ-1.

В III квартале изготовлено 12 сварных плит толщиной до 140 мм и в том числе две плиты, предназначенные для стрельбовых испытаний. Заканчиваются работы по подготовке к сварке макета бронекорпуса из титановых сплавов.

По теме TM-857-61 достигнуты определенные успехи в решении задачи получения качественных стыковых сварных соединений броневых плит толщиной до 250 мм из сплава АМг6. Указанные соединения получаются путем образования многопроходного сварного шва при подаче проволоки диаметром 4 мм со скоростью около 600 м/час. Значительное внимание уделяется также исследованию режимов сварки алюминиевых листов толщиной 20-40 мм. Актуальность этих исследований определяется большой перспективностью противопульной алюминиевой брони.

Внедрение легких сплавов в производство неброневых деталей танковой техники

В ходе выполнения тем ТM-745-59 и HT2-328-61 на ряде заводов (СТЗ, УВЗ и УЗТМ), при активном участии сотрудников института, из легких титановых и алюминиевых сплавов было изготовлено и испытано большое число опытных деталей ходовой части различных объектов бронетанковой техники. В результате испытаний в ряде случаев была доказана полная возможность применения легких сплавов для изготовления балансиров, кронштейнов, натяжных механизмов, опорных катков и других деталей некоторых существующих и проектируемых танковых систем. Так, например, балансиры и натяжной механизм объектов 740 и 160, изготовленные из титанового сплава ВТЗ-1, как показал двойной гарантийный пробег, по своей износостойкости не уступают серийным изделиям, в то время как аналогичные детали, установленные на объектах 155 и 166, в тех же условиях показали повышенный износ. В настоящее время на УВЗ заканчивается изготовление опытных образцов топливных баков, пола боевого отделения, ящиков для ЗИПа и пр. из алюминиевого сплава АМг6. Из сплава АЛ-19 отлито и механически обработано 14 наименований различных деталей корпуса и ходовой части, объекта 906, которые в настоящее время отправлены для сбора на СТЗ. Ряд предназначенных для той же цели деталей (6 наименований), изготовляемых из деформируемых алюминиевых сплавов, находятся в настоящее время в процессе производства.

В результате работы будет значительно расширен перечень деталей, при изготовлении которых вполне возможно применение легких сплавов, что дают в виде случаев вполне ощутимый выигрыш в весе (до 600-1000 кг на машину).

Слабое участие принимает в этой работе ЛКЗ. Изготовленные на этом заводе ещё в прошлом году опытные траки из титанового сплава ВТЗ-1 для объекта 277 (опытный тяжелый 55-тонный танк) до настоящего времени еще не испытаны, а опытно-конструкторская работа по внедрению легких сплавов в танкостроение по существу лишь начинается по объекту 287. Следует указать заводу на необходимость более внимательного отношения к решению этой актуальной проблемы.

В ходе выполнения одного из этапов темы НОЗ-999-61 проводились поисковые работы по исследованию возможности повышения механических свойств литейных алюминиевых сплавов, предназначенных для изготовления деталей ходовой части. В частности, исследовалось влияние перегрева расплава при применении различных рафинирующих и модифицирующих флюсов. Было проведено 83 опытных плавки, в результате которых выявлена возможность почти двукратного повышения пластических свойств сплава АЛ-4, при параллельном снижении временного сопротивления всего на 2-5 кг/мм2. Аналогичные исследования, пока без ощутимого эффекта, проводятся со сплавами АЛ-19 и АЛ7-4. Кроме того, ведутся работы по исследованию влияния незначительных добавок бериллия, лития, титана и марганца на свойства сплавов АМ-9, АЛ7-4 и АЛ-4. Проведено 26 опытных плавок.

С целью расширения области применения легких сплавов и повышения долговечности конструкционных неброневых деталей танков по теме TM-745-61 проводились изыскания способов повышения износостойкости титановых сплавов методами химико-термической обработки. Подобран оптимальный состав титанового сплава, обладающего хорошими механическими свойствами (временное сопротивление 105 кг/мм2 при ударной вязкости 9,5 кгм/см2), и определены режимы его термообработки. Доказано, что поверхностное насыщение этого сплава (на глубину около 1 мм) кислородом и углеродом до 100 раз повышает его износостойкость при сухом трении как по мягкой, так и по твердой стали, и в 2-4 раза при абразивном воздействии. Чистота цементированных образцов и их пластичность практически не снижаются.

Другим разделом этой же темы (ТМ-745-61) предусмотрены длительные коррозионные испытания, в свободном и механически напряженном состоянии, лабораторных образцов с натурных изделий из различных алюминиевых сплавов с целью выяснения влияния коррозии на их механические свойства. Предварительные данные (после 9-месячного воздействия коррозионной среды) показали удовлетворительную стойкость АМГ-6 и АМГ-61, не имевших сильных коррозионных поражений и заметного падения механических свойств.

По теме ТM-734-60 закончена доработка конструкции опорных катков с учетом их изготовления из магниевого сплава МЛ-5. Указанные катки и кронштейны отлиты заводом 219 и установлены на машине 119 на УЗТМ. В настоящее время начаты заводские ходовые испытания, результаты которых позволяют дать оценку применимости высокопрочных магниевых сплавов в этой области. Закончены лабораторные опыты по выявлению влияния дробеструйного наклепа на износостойкость магниевых сплавов. Проводится обработка полученных результатов.

Улучшение тактико-технических свойств торсионной подвески новых средних и тяжелых танков

Работа в этом направлении проводится по двум темам: ТМ-736-60 и НОЗ-999-61-3 (договорная с ЛКЗ).

Тема TM-736-60. По результатам стендовых и ходовых испытаний пробегом в 3500 км в макете изделия «432» скорректирован чертеж и технология изготовления торсионных валов, предназначенных для работы при напряжении торсионных валов при стендовых испытаниях. За время ходовых испытаний чрезмерной усадки и поломок валов не наблюдалось. Необходимо ускорить темпы дальнейших испытаний макета с тем, чтобы перед установкой валов на объект «432» иметь данные по их служебным свойствам при большем километраже пробега. Одновременно проводится разработка технологии изготовления стали с еще более высокими свойствами прочности. Положительные результаты, полученные на плоских образцах, не были подтверждены при испытании круглых образцов в связи с невозможностью их пластической деформации при оптимальной температуре процесса минус 55 градусов Цельсия. Опробована магнитная обработка стали в полях до 8 тыс. гауссов. Работы по этому разделу нуждаются в корректировке дальнейших направлений.

Тема HOЗ-999-61. Проведены стендовые испытания при напряжении в 10 600 кг/см2 семистержневых пучковых валов и проводятся их ходовые испытания в объекте «272M». Изготовлены и поставлены на стендовые испытания трехстержневые пучковые валы того же объекта, позволяющие значительно упростить технологию изготовления валов и снизить вес подвески примерно на 200 кг. Необходимо ускорить дальнейшие ходовые испытания валов 272-33-53 на ЛКЗ для внесения их данных в чертежно-техническую документацию. Совместные работы по валам объекта «287», предусмотренные договором, заводом исключены из плана.

Разработка материалов и технологии изготовления деталей турбин турбопоршневого и газотурбинного двигателей

Работа в этом направлении проводится по двум темам: TM-758-61 и НОЗ-999-61-8.

Тема ТM-758-61. Для турбопоршневого двигателя 5ТДФ во II квартале 1961 года разработан сплав 7НБВА, удовлетворяющий техническим требованиям: при 650° и напряжении 30 кг/мм2, время до разрушения не менее 80 часов. В настоящее время состав сплава улучшается с целью использования его в условиях работы при более высоких параметрах (720°-750° и напряжениях 24 кг/мм). Исследуются также свойства сплава 7НБВА в кованом состоянии.

Работы на заводе им. Малышева проводятся с использованием указанного сплава по двум направлениям, как для рабочих лопаток осевой турбины, так и рабочих колес радиальной турбины.

В лабораторных условиях разработана технология выплавки сплава, отливки и термической обработки лопаток. В III кв.с/г. на заводе при непосредственном участии Филиала выплавлено 7 плавок, проверены свойства, освоена технология выплавки. Отлиты опытные партии колес и лопаток; освоена центробежная отливка рабочих колес. Проведена термическая обработка колес, при которой было выявлено образование трещин. Внесены коррективы в модельную оснастку. Намечены и экспериментально проверяются мероприятия по устранению трещин на отливках рабочих колес. Для проведения нормальной термообработки деталей на з-де Филиалом передается печь Г-30. Одновременно в Филиале проводится отработка технологии отливки и термической обработки колес из сплава 7НБВА. Получено согласие организации «почтовый ящик 126» на проведение опытных отливок этих колес. Работа по радиальной турбине проводится в крайне напряженные сроки, модельная оснастка изготовлена заводом с опозданием на 1 месяц, на заводе отсутствует оборудование для термической обработки, медленно производится контроль опытных отливок. Отлито два комплекта лопаток старой конструкции из сплава 7НБВА, проведена их термическая обработка, и производится автоматическая сварка на основании разработанного в лабораторных условиях техпроцесса.

Тема НОЗ-999-61-7 – поисковая тема по опробованию тугоплавких сплавов для работы при температуре 1000 градусов Цельсия в течение 400 час. при напряжении 25 кг/мм2, предназначенных для лопаток газотурбинного двигателя. Выбраны сплавы на основе ниобия, проведена их выплавка в орг. п/я 126 и ИМЕТ АН СССР, подготовлены 7 испытательных машин, проведены испытания сплава РН-5 в аргоне; начаты испытания сплава ВН-2A с покрытиями для повышения жаростойкости. Для более широкой проверки необходимо пополнение испытательной лаборатории машинами и спец. материалами по заявке, переданной в 12-е Управление.

Работы по оказанию помощи производству

В ходе работ по теме ТМ-620-60 было проведено обследование состояния технологии броневого производства, качества выпускаемой продукции и степени внедрения новых технологических процессов на заводах 78, УВЗ, 174, ЖЗТМ, ММК, НТМК и КМК.

B целях устранения обнаруженных недостатков, совместно с заводами были разработаны соответствующие мероприятия и намечено проведение ряда экспериментальных работ, часть которых в настоящее время уже закончена.

На заводе 78 устранено коробление башен танка Т-55 при термической обработке, исключена последующая правка под прессом.

На УВЗ, с целью внедрения малоникелевых марок стали, произведены опытные плавки стали марки МБЛ-1, получены перспективные положительные результаты.

На з-де 174 подготовлены технологические инструкции и чертежи необходимого оборудования для отрезки прибылей нагоряче, начато изготовление оснастки и стенда. Внедрение этой технологии устранит необходимость высокого отпуска, сократит цикл производства и сократит расход топлива. Одновременно с этим на заводе проведена работа по корректировке существующей технической документации.

На ЖЗТМ внедрено в производство предварительное охлаждение башен танка Т-55 перед закалкой, значительно снизившее брак по трещинам, и введен экзотермический обогрев прибылей при литье этих башен, что на 700 кг уменьшило расход стали на единицу изделия.

На ММК проводятся работы по улучшению структуры головной части слитков за счет их экзотермического обогрева. Получены положительные результаты, подлежащие в 1962 году проверке на опытно-валовой партии.

На НТMК проводятся опыты по установлению возможности исключения операции замедленного охлаждения листов после прокатки и непосредственной посадки их в горячем состоянии на отпуск. Предварительные данные не дали обнадеживающих результатов, ввиду заметно увеличивающегося коробления листов. Окончательный вывод будет сделан после окончания всего объема исследований и опытов в октябре 1961 года.

Кроме того, в результате выполнения темы ТМ-662-59 – для завода 73 был разработан и опробован процесс механизированного изготовления стержней. Работа закончена и внедряется в производство.

По теме TM-677-61 на том же заводе был проведен цикл опытов по уточнению и отладке режимов работы пескодувной установки и набивке натурных металло-оболочковых форм. Произведена опытная отливка башни объекта 166 (Т-62). Получены положительные результаты. Работы продолжаются.

На НТМК по теме ТМ-715-60 проведена выплавка, прокатка, термическая и механическая обработка погонов тяжелых танков из новой марки стали, содержащей пониженное количество дорогостоящих легирующих элементов. На основании проведенных ходовых и стрельбовых испытаний изготовленных погонов, обоснована возможность внедрения новой марки стали в серийное производство. Работа закончена.

В ходе поисковой работы (этап темы НОЗ-999-61) исследуется возможность повышения циклической прочности, литой стали перлитного класса, предназначенной для изготовления траков. Опробуется эффективность проведения отпуска изотермически обработанной стали 40ХС, применительно к использованию этой стали для литых траков. Одновременно исследуется сталь 40СХ в кованом состоянии после изотермической обработки и отпуска, применительно к использованию этой стали для траков изделия «432». Исследуется эффективность поверхностного наклепа стали 23ХГСЦ применительно к литым тракам ЛКЗ.

Реализация выполненных Филиалом работ и внедрение их результатов в практику

В порядке реализации законченной в институте тематики, как отдельный этап темы НОВ-999-61, проводились совместные c К.Б. и заводами работы по усилению защиты состоящих на вооружении объектов и внедрению, разработанных Филиалом, методов радиационной, противокумуляционной и комбинированной защиты в практику проектирования вновь создаваемых машин и их производство. В настоящее время в этом направлении выполнены следующие работы:

- составлена техдокументация, изготовлен макетный образец и начато изготовление опытного образца танка Т-55;

- составлена техдокументация и изготовлен опытный образец танка T-10M;

- изготовлен один и заканчивается изготовление второго опытного образца объекта 166;

- отправлена на завод вся необходимая документация и материалы (пластмассовые плиты) для изготовления опытного макета объекта 432 с комбинированной многослойной броней;

- совместно с КБ ЛКЗ разработан проект радиационной защиты объекта 287;

- рассмотрен технический проект и осуществляется участие Филиала в разработке технической документации на систему защиты объекта 906 (опытный легкий плавающий танк);

- совместно с конструкторскими бюро ЧТЗ, АТЗ и ЗИЛ разработана система защиты боевой машины пехоты (БМП) и начата работа по ее техническому проектированию.

Для внедрения методов противорадиационной защиты в серийное производство необходимо возбудить ходатайство об ускорении выхода соответствующего Постановления Совета Министров СССР.

Документ подписан заместителем директора Филиала ВНИИ-100 по научной работе Всеволодом Васильевичем Иерусалимским.

- Евгений Федоров

Обсудим?

Смотрите также: